引き続き、VJSE2013 第6回ベトナム・日本学生学術(科学)交流ミーティングにおける前田泰昭先生の基調講演を掲載いたします。

平成23年度に、大阪府立大学において施設内栽培試験を開始(図B-1)、国際農林水産業研究センター石垣支所において屋外栽培試験を継続、ベトナム熱帯生物研究所においてJatropha優良苗生産のための組織培養試験を開始した。また、以下のように、ベトナムでの2試験地および2試験予定地(図B-3,4,5)の調査を開始するとともに、ベトナムの2試験地(Ba ViおよびQuang Tri)に気象観測機器を設置した。

[caption id="attachment_5318" align="alignleft" width="115" caption="図B-1.大阪府立大学での試験(培地の種類)"] [/caption]

[/caption]

[caption id="attachment_5319" align="alignleft" width="115" caption="図B-1.大阪府立大学での試験(土壌含水率の違い)"] [/caption]

[/caption]

[caption id="attachment_5320" align="alignleft" width="115" caption="図B-2.Jatrophaの組織培養試験"] [/caption]

[/caption]

1.Ba Vi試験地(ハノイ空港から車で約2時間、2011年7月23日、11月28日訪問)(図B-4)

隣接する2か所の試験植林地(計約5ha)において、主に以下の試験を継続中である(植え付け2010年6月~10月)。

2.Quang Tri試験地(Hue空港から車で約2時間、2011年7月24日、11月30日訪問))(図B-5)

隣接する3か所(計約5ha)において、主に以下の試験を継続中である(植え付け2010年1月10日ごろ)。

3.Trang Bang試験予定地(HCMC空港から車で約1.5時間、2011年7月27日訪問)

Vietnam Research Institute for Oils and Oil Plantsとドイツとの共同研究試験地(試験地約0.5 ha、その他計約3 ha、共同研究は終了済み)で、主に以下の試験を行っている(植え付け後1~3年経過)。今後、本プロジェクトの試験地とするかについて検討中である。

[caption id="attachment_5323" align="alignleft" width="115" caption="図B-3.ベトナム全土での植林地"] [/caption]

[/caption]

[caption id="attachment_5324" align="alignleft" width="115" caption="図B-4.Ba Vi試験地"] [/caption]

[/caption]

[caption id="attachment_5325" align="alignleft" width="115" caption="図B-5.Quang Tri試験地"] [/caption]

[/caption]

最近注目を浴びているのが図B-6に示す、Pongamia Pinnataである。Palm油、Jatropha油の約2倍の収量があるといわれているが、Jatrophaも最初は肥料や灌水も必要ないということであったが、多くの油を収穫するにはやはり、温度、肥料、水が必要であることが明らかとなって、最近では注目度が少し減少しているようであるので、これについても実際に栽培しないと今後重要な原料となり得るかどうかはまだ分からない。ただ研究室で図B―7の種から採取した油はBDF 製造に適しているようである。

[caption id="attachment_5328" align="alignleft" width="184" caption="図B-6. Pongamia Pinnata"] [/caption]

[/caption]

[caption id="attachment_5329" align="alignleft" width="184" caption="図B-7.Pongamia Pinnataの種"] [/caption]

[/caption]

C:BDF製造に問題はないのか?

1)従来広く用いられている機械攪拌法では石鹸が生成し、多量の廃棄物が排出される。2)反応速度を加速するために、多量のメタノールを使い、しかも加熱するためエネルギー消費が多い。3)Jatropha油を原料とする場合には前処理で、毒性物質の除去が必要であり、ゴムの実油では酸触媒とアルカリ触媒の2段法によるBDF製造が必要である。結局、ヨーロッパや日本ではBDFを100%で使用するには最終的に蒸留して、軽油成分に近い留分だけを燃料とし、あとは廃棄物になっている。

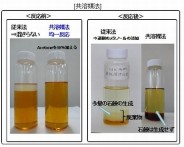

写真6で示したように従来用いられている機械攪拌法では反応は互いに混ざらない上部メタノールと油の界面でしか起こらない。しかしアセトンを10%添加すると溶液は均一になり、分子同士の反応がおこるため、反応速度は10倍以上速くなり、加温しなくても5分以内で完了する。共溶媒法のBDF 製造装置を写真7に示す。この装置は容量が500Lあり、従来法ではBDF 製造全工程が2日間を要するため、1日に250Lしか製造できなかったものが、共溶媒法では全工程が5時間で完了するため、1日4工程で2000LのBDFの

[caption id="attachment_5334" align="alignleft" width="184" caption="写真6.従来法と共溶媒法でのBDF 製造"] [/caption]

[/caption]

[caption id="attachment_5335" align="alignleft" width="184" caption="写真7.共溶媒法でのBDF製造装置"] [/caption]

[/caption]

製造が可能になる。また共溶媒法で製造したBDFは高品質で、B100(BDF100%)で使用することができる。

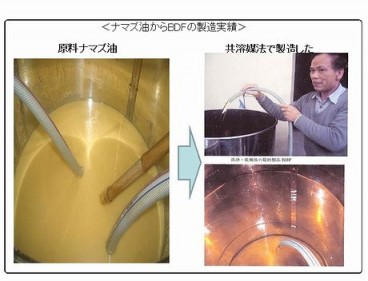

ベトナム国家大学でナマズ油を原料として製造したBDF は極めて高品質で、B100で発電機、船に使用したが全く問題は起こらなかった。

[caption id="attachment_5340" align="aligncenter" width="368" caption="写真8.ナマズ油を原料とした共溶媒法でのBDF製造(ベトナム国家大学で)"] [/caption]

[/caption]

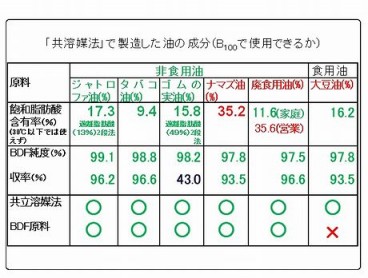

このように共溶媒法で製造したBDF は表3に示すように殆ど全ての原料でも96.5%以上のBDF国際燃料規格をクリアーする極めて品質の高い製品であった。

10%のアセトンを加えた時の反応過程は下記のように反応分離、洗浄乾燥の2過程で、蒸留をせずにこれだけの純度のBDFが製造できるのは共溶媒法だけであろう。反応分離過程で、分離したアセトンと過剰加えたメタノールは再度使用することができる。従来法で、100kgのBDFを製造する過程で26.5kg排出された廃棄物が共溶媒法では2.8kgと約1/10 に減らすことができた。

[caption id="attachment_5341" align="aligncenter" width="368" caption="表3.種々の原料から共溶媒法で製造したBDFの純度"] [/caption]

[/caption]

人気記事

-

VNLオリジナル 2013年9月01日